信息摘要:

冷拔型钢通过工艺优化、原料控制、模具设计、热处理调控及严格检测,能够满足表面质量与机械性能的双重需求。

冷拔型钢通过工艺优化、原料控制、模具设计、热处理调控及严格检测,能够满足表面质量与机械性能的双重需求,简要分析如下:

一、表面质量提升的一些路径

1.工艺流程优化

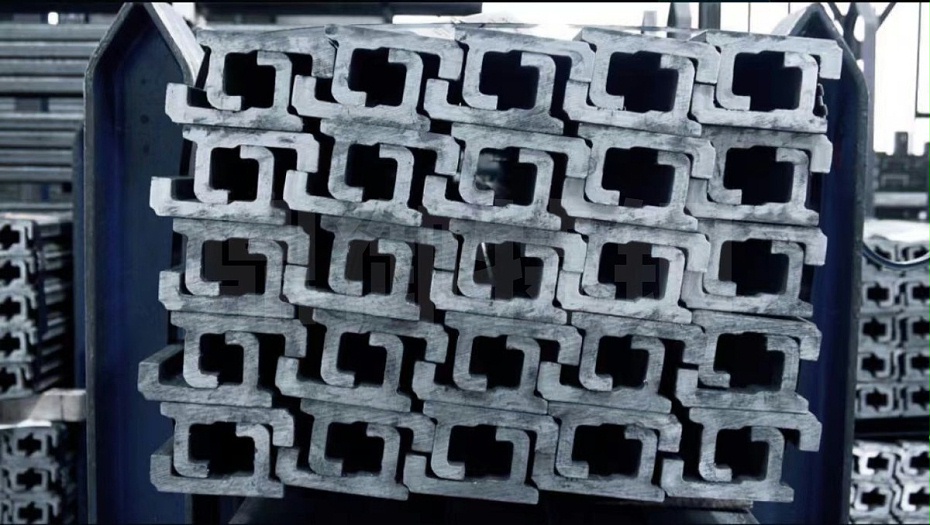

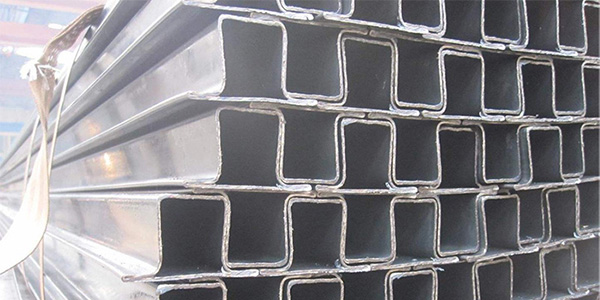

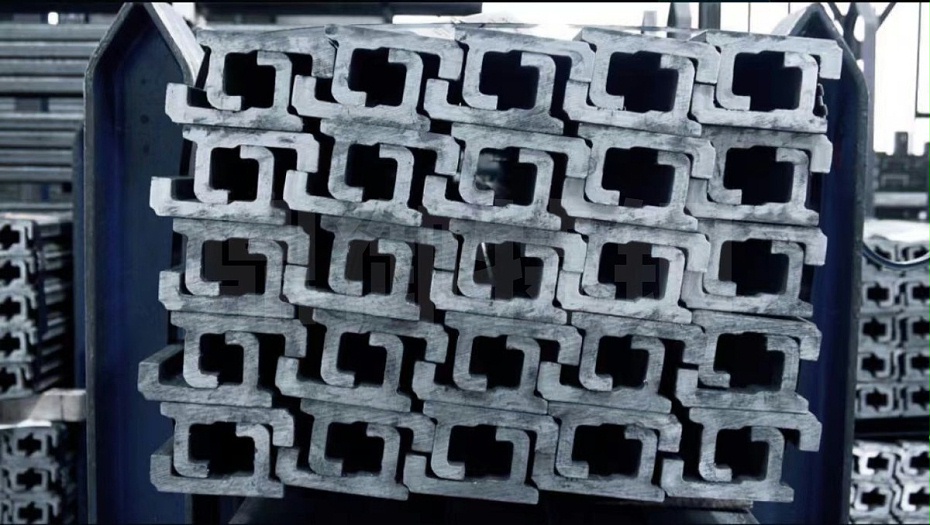

冷拔型钢通过多道次冷拔加工,利用模具孔对热轧坯料进行拉伸与挤压变形,使表面粗糙度显著降低。

2.原料与预处理控制

- 坯料质量:供冷拔用的碳素结构钢需无裂纹、折叠等缺陷,局部缺陷清理深度不超过冷拔压缩量。

- 酸洗处理:采用硫酸或三酸溶液去掉氧化皮,便于发现表面缺陷。

3.模具与润滑技术

- 模具精度:拔模工作表面需具备高硬度及低粗糙度,确保冷拔材尺寸精度。

- 润滑剂选择:采用干油、植物油或皂基润滑剂,减少摩擦与金属粘附,防止表面划伤。

4.表面处理强化

- 磷化、镀铬:提升表面硬度。

二、机械性能强化的相关手段

1.冷变形强化机制

冷拔过程中金属晶格畸变、晶粒拉长细化,使力学性能随变形程度增加而强化。

2.热处理工艺调控

- 退火处理:去掉内应力、软化坯料并提高组织性能。根据坯料硬度,可选择拔前退火、黑退火或复合处理。

- 淬火与回火:通过控制温度与冷却速率,调节硬度与韧性匹配。

总结来说,冷拔型钢可通过多种措施来同时满足对表面质量和对机械性能的需求,从而提高产品的市场竞争力和客户满意度。